Sverige har definitivt fått en helt ny industrigren: Whisky. Det äldsta svenska destilleriet i modern tid är Mackmyra i Gävle. Mackmyra var konkurshotat i mitten av 2024, men gick inte i konkurs. Därför får du den här artikeln.

Mackmyra är egentligen tre, det första experimentdestilleriet, ett mindre, traditionellt destilleri på Mackmyra Bruk och en högmodern processindustri i Mackmyra Whiskyby. Vi har besökt den senare och gottat oss åt styr- och regler och blankpolerade rostfria bunkar och rör.

Den ädlaste av alla drycker, som bara ska njutas i små klunkar, men som så många missförstått, är resultatet av bönders idoga arbete, rök och eld, svampar, skogsavverkning, torvupptagning och lång lagring i gammaldags träkärl som brunnit på insidan.

Djupt inne i de gästrikländska trollskogarna finner vi Mackmyras raketbasliknande whiskyfabrik. Trollen och rumpnissarna raglar svårt ansatta omkring i markerna runt omkring. Vildvittrorna har flygförbud denna kalla vinterkväll.

Mackmyras Gravitationsdestilleri är en fabrik av modernast möjliga snitt där man även lagt sig vinn om att göra det lätt för besökare att komma riktigt nära processen. Undertecknad har tidigare beskrivit Gotlands Whiskydestilleri i Roma i en artikel. Där kördes allt för hand, även om det vid närmare beskådan visar sig finnas en del intressanta likheter mellan de båda destillerierna. Med båda artiklarna till hands kan du jämföra processerna och se att det finns mycket gemensamt, men också ett antal skillnader.

Inledning

Inledningsvis befinner vi oss på plan 7 i fabriken, i skybaren.

Här träffar vi Jonas Berg, projektchef och civilingenjör från KTH, som byggt det nya destilleriet. Han drar grunderna om whiskytillverkning:

– Till whisky använder man tre ingredienser: korn, vatten och jäst. Kornet vi använder kommer från några svenska gårdar som valts för sin kvalitet, tillsammans med Lantmännen. De tar hand om kornet korrekt, hanterar gödning på rätt sätt osv. Ungefär hälften av vårt korn kommer från Teda Strömstad Säteri utanför Enköping och det var Teda som levererade det allra första kornet till Mackmyra under experimenttiden. Ungefär 1000 ton korn per år flödar igenom fabriken.

Vattnet som används i fabriken är medelhårt och kommer från en intilliggande rullstensås. Kvaliteten är utmärkt för livsmedelstillverkning och vattnet steriliserats endast med UV-ljus innan det skickas ut i ledningarna. Rullstensåsvattnet används utan ytterligare behandling även till att spä det färdiga destillatet från råspritstyrka till cask strength, något som andra destillerier som är mindre bemedlade på vattensidan, brukar använda destillerat vatten till.

Det gröna destilleriet

“Gravitationsdestilleri” låter ju fräsigt, men det är inte Jordens gravitation som utför destilleringen. Den sker på traditionellt sätt med värme. Istället är det gravitationen som tar hand om den mesta transporten i fabriken. Allting faller nedåt naturligt, från råvaruintaget överst, till råspritlagret längst ned. Så har man gjort för att minimera antalet pumpar och transportanordningar, helt enkelt i avsikt att spara energi, apparater och underhåll.

Jonas fortsätter:

– När vi byggde det här 2011 kändes det självklart att göra det miljömässigt rätt, både för kundernas och för den egna ekonomins skull. Dessutom vill man ha så lite utsläpp som möjligt. Det var en båld idé: Man kanske kan använda gravitationen? Det blev en del av vår klimatsmarta vision. Men värmeåtervinningen visade sig ge mycket mera vinst. Man måste hela tiden låta det som är bäst ur den klimatsmarta vinkeln styra.

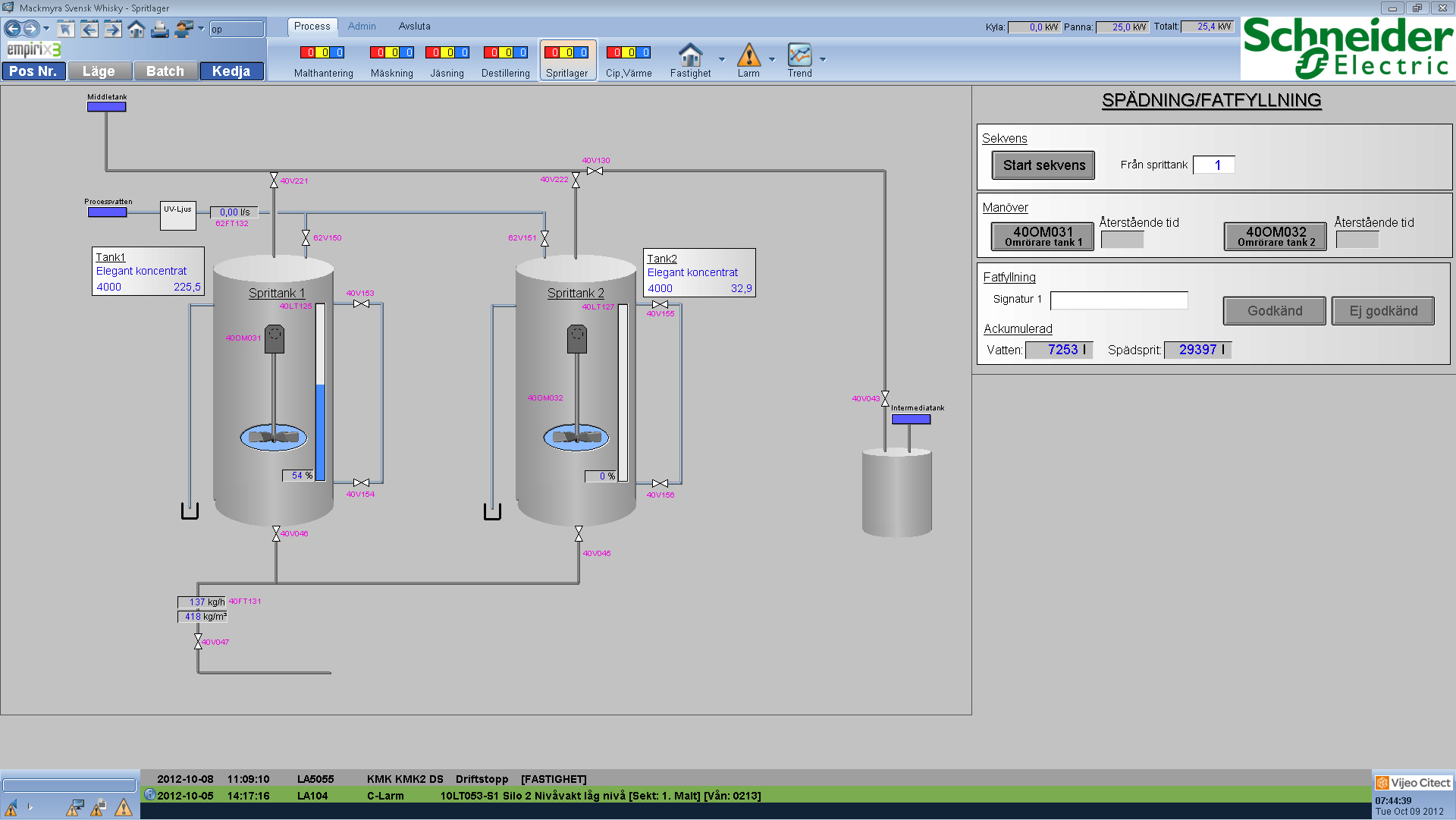

Styrsystemet

Schneider Electrics automatiska fingrar finns med överallt i processen i form av flödesmätare, temperatursensorer, tryckmätare osv som hanteras av ett sk MES-system (Manufacturing Execution System). Avsikten med styrsystemet är att frigöra människor, så att de inte ska behöva sitta och bevaka något hela dagarna. Om operatören kan ta med sig en bärbar terminal, kan han utföra andra sysslor samtidigt, som att till exempel ”stänga hjärtat” (se nedan). Fabriken ”säger till” själv om något behöver åtgärdas.

Med oss i skybaren finns också Josef Lindholm (t.v.) från Schneider Electric, som får berätta om MES-systemet Empiri X3, som fungerar som ett gränssnitt som hanterar flera underliggande SCADA-system. Schneider är ett globalt företag med produkter och lösningar för industriautomatisering, datorhallsdrift, fastighetsdrift och elkraftanläggningar, med fokus på att hjälpa kunderna att spara energi. Bredvid Josef sitter Lars Lindberger som är Mackmyras PR-ansvarige och dessutom en hejare på ventiler, korn, malt och sånt.

Allting från inleverans till utleverans loggas i Empiri X3 och data samlas ihop för att man hela tiden ska ha koll på de övergripande nyckeltalen kring fabrikens utbyte, hur lång tid varje processdel tar, förbrukning av vatten och energi mm. Operatören kan styra hela verksamheten från ett enda gränssnitt. MES-systemet kommer dessutom i en framtid att kopplas till Mackmyras affärssystem.

Spårbarhet är viktigt för Mackmyra och varenda whiskyflaska kan spåras tillbaka till den batch den kommer från för att man kan veta vilken sprit som hamnade i flaskorna, vilket korn som var upphovet och vilken åker det växte på. Det kan bli upp till 30.000 flaskor per batch. Kornet kontrolleras också i fråga om vattenhalt, grobarhet, proteinhalt osv.

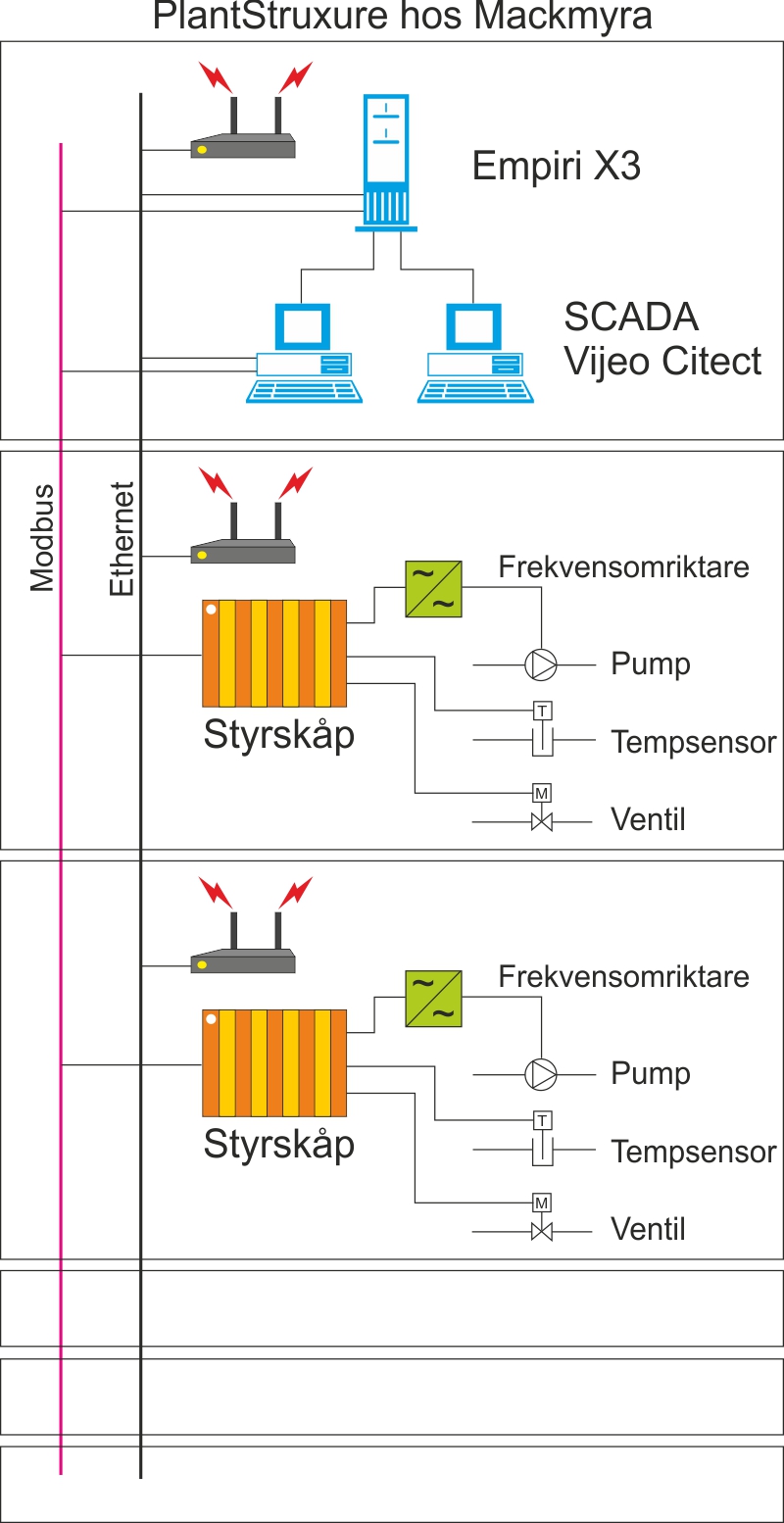

Detta är nätverksskissen, eller principen för hur man bygger upp ett automationssystem enligt det koncept som Schneider Electric kallar PlantStruxure. Alltihop ska vara så enkelt som möjligt och uppbyggt på öppna databussar av olika typer. Samma struktur återkommer våning efter våning ned genom fabriken. Varför göra det komplexare än nödvändigt? Kontrollrummets datorer kan hakas på Ethernetnätet var som helst och det trådlösa nätet ger tillgång till informationen var som helst i från.

Jonas Berg och Schneiders folk är inte så lite stolta över anläggningen och dessutom teknikfrälsta civilingenjörer. De gillar verkligen att leka med de trådlösa terminalerna.

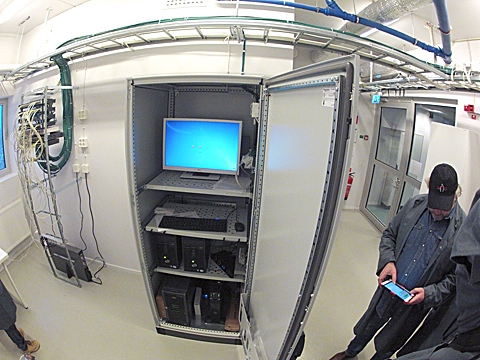

Överst i huset står skåpet med servrarna för Empiri och de olika underliggande SCADA-systemen, samt en UPS. Golvytan är inte så stor på de översta våningarna.

På varje våning ned igenom i fabriken finns ett styrskåp som detta, som kopplar ut till alla sensorer, motorer och ventiler. I skåpet finns även alla de frekvensomriktare som ställer motorernas, pumparnas och omrörarnas hastigheter.

Med trådlöst nätverk får operatörerna fullständig rörlighet i hela fabriken.

På våning 2 finner vi kontrollrummet. Inte för att det behövs för den dagliga körningen, för det kan skötas med de bärbara terminalerna, men här sker den mera långsiktiga övervakningen, här fylls loggböcker i, här tar man fram trender och bygger loggfiler. Om nu hjärnan står på våning 6 i form av servrar, så är kontrollrummet fabrikens själ.

Datorerna och verkligheten. Vi befinner oss vid en varmvattentank, en bryggtank med vatten som ska blandas med kornet för att få malt. Empiri visar samma tank på iPaden. Man kan direkt se om tanken är i drift och vilken temperatur den håller.

El och fastighet

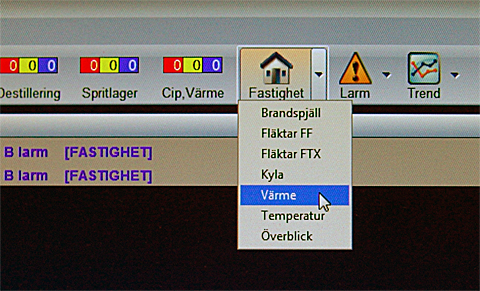

Det går nästan inte att skilja tillverkningsprocessen och fastigheten åt, eftersom båda är så beroende av varandra. All värme som används i processen blir i slutänden lokalvärme och ska utnyttjas på bästa sätt. I systemet kan man lätt växla mellan process och fastighetsdrift, nöddrift, luftkonditionering osv.

Kraftdistributionen i fabriken sker genom ett system av canalisskenor (Sk), inte kablage, och kraftförbrukarna pluggas på skenan där det behövs i form av de förgreningsskåp som visas på bilden. Det är inte så vanligt i fabriker, men desto vanligare i exempelvis datorhallar. Kontaktdonet, med dess effektbrytare har inbyggd elmätare som kommunicerar med automationssystemet. Det är lämpligt att placera styrskåpen (St) intill canalisskenan.

Hetvattnet kommer från en närvärmepanna som står intill fabriken (ungefär i stil med ett fjärrvärmeverk). Där eldar man med biopellets och skapar 115-gradigt vatten av det 104-gradiga som kommer ut från fabriken, runt, runt.

Mältning

Tillverkningsprocessen börjar egentligen utanför fabriken. Efter att kornet skördats i närområdet transporteras det till Viking Malt i Halmstad, där det mältas. Efter en avropsprocess kommer lastbilarna tillbaka till Gävle och levererar lämpliga lass mältat korn (malt) till fabriken i Mackmyra.

När malten kommit till fabriken, tippas den i intaget nederst, varifrån den hissas med en skopelevator upp till toppen av anläggningen och får falla ned i lämplig silo: silo Elegant eller silo Rökig. När malten sedan ska användas i processen tas den ut ur botten på lämplig silo och hissas upp med skopelevatorn igen, men växlas denna gång in i ett rör som leder in i fabriken, på våning 5.

Sortimentet innefattar flera typer, däribland en Elegant som inte är rökig, en som är lite rökig och en som är mycket rökig och det handlar helt enkelt om att tappa ut rätt blandning ur de båda silona.

Intill toppen på silorna sitter dessutom en dammsugare som håller fabriken ren från maltdamm. Det är flera platser i hanteringen som annars snabbt skulle kunna bli fulla av farligt, explosivt damm, nämligen silorna och deras tömningsmekanismer, elevatorn, sikten, valskvarnen och tippgropen.

För att undvika explosionsfara när malten tippas i tippgropen jordas lastbilen i byggnaden innan något tippas. Det är ungefär samma princip som när man tankar ett flygplan. En en-meters stråle flygbränsle kan generera 60 kilovolt statisk elektricitet och det är inte lämpligt att den gnistan slår nära bränsletanken. Det är lika olämpligt att en jättegnista slår mellan lastbilen och silona med torkat, mältat korn.

Rökning

Korn för rökig whisky tas från Dalarna, främst för att det finns att få i rätt typ av förpackning. Korn från Dalarna smakar inte annorlunda än korn från Enköping. Emellertid mältas det i ett lokalt mälteri och går därefter vidare till rökning.

Mackmyra röker enligt containermodellen. De har byggt om en 20-fotscontainer till kölna (rökanläggning) som försörjs med rök från torv och enris, som eldas i ett pannhus. Torven kommer från Karinmossen strax intill och enriset får man av lokala kraftbolag som röjer kraftledningsgator i området. Till och med halmen som kornet från början satt på, återanvänds, den blir nämligen halm till den berömda halmbocken i Gävle, som brinner upp/ned varje år.

Containern är väldigt svart inuti och doftar fantastiskt. Man använder sig av sk golvmältning där malten sprids ut på containerns golv och får genomflytas av rök under 1,5 dygn.

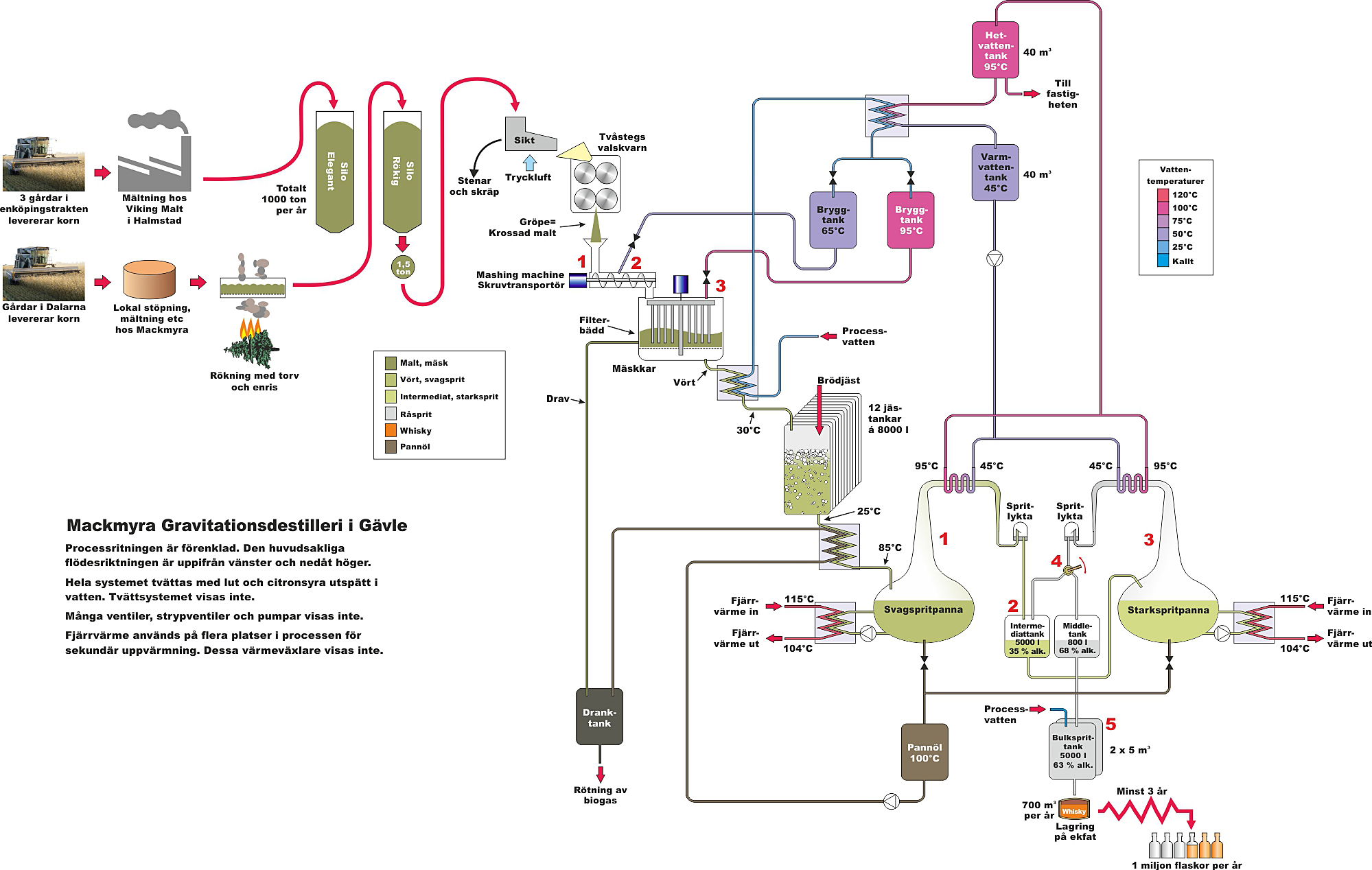

Processen, systemskiss

Empiri-systemet börjar med att visa en översiktsbild, ett tvärsnitt av fabriken med grunddata om förbrukad energi och ungefär vilka enheter som finns på vilka våningsplan. Varje våning, eller processdel visas på en skärmbild, där man kan läsa av värden på alla parametrar, starta och stoppa processen, plocka in statistik och bygga diagram.

Systemskissen. Se så finurligt man skickar in energi från närvärmen i destillationspannorna, utvinner den ur kolonnerna, har den till att värma bryggvattnet som sprutas i mäskkaret med, återvinner den ur vörten igen, sätter tillbaks den efter jäsningen och så minsann, späs den på av närvärmen i destilleringen på nytt. Och det som blir över tar man ut till att värma fastigheten med.

Notera också processvattnets väg. Det sprutas in i värmeväxlaren som kyler vörten, eftersom vörten inte får vara så varm att den dödar jästen. Vattnet går vidare och sprutas in i mäsken, åker vidare och blir jäst och destillerat, men kommer förståss inte ut tillsammans med spriten utan blir till pannöl. Pannölet får göra sin tjänst som energibärare, som nämnts ovan, varefter det blandas med draven ur mäskkärlet och blir till drank, en sorts nyttig gegga som man skickar till en rötgasanläggning.

Anläggningen kan tvättas automatiskt med lut och citronsyra, men tvättsystemet visas inte i systemskissen. På skärmbilderna visas det dock som blå rektanglar kallade CIP (Cleaning Inter Process) anslutna till rörsystemen.

Valskvarnen

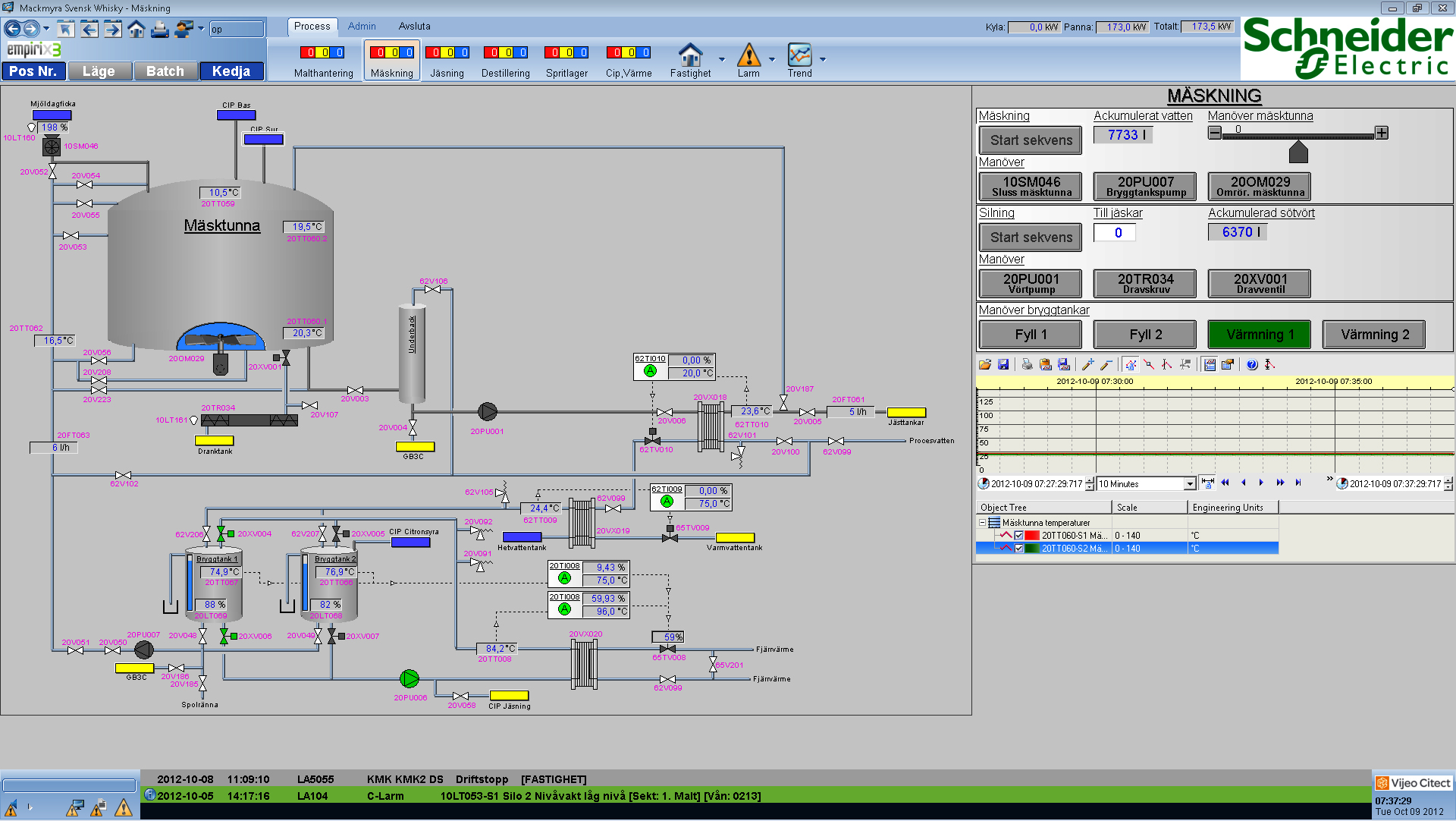

Våning 4. Styrsystemet Empiris processbild av malthanteringssteget, alltså maltens väg från lastbilen ned i tippgropen, vidare till silo och därifrån till valskvarnen. Det hela är tämligen självförklarande. Du kan se flöden och temperaturer i alla viktiga punkter. Silona är till exempel inte så varma, bara 7,3 grader. De står utomhus och det är vinter. På alla ledningar sitter ventilsymboler kallade XV som är explosionsskydd. De stänger om det finns risk för brand i fabriken.

Vid varje körning tappas 1500 kilo malt ur lämplig silo, tas upp med skopelevatorn, siktas genom en sikt, en rensmaskin ute vid silona på våning 7 som separerar kornet från stenar mm genom att man blåser in luft undertill och de tunga grejorna faller bort, medan kornet samlas upp och får falla ned till valskvarnen (10KV i skärmbilden) på våning 5.

Efter siktningen mals kornet i en valskvarn, där det är viktigt att man få fyra fraktioner, nämligen en blandning mellan finmalt, medel, ganska grovt och grovt. Fraktionerna används i mäskningen för att man ska få en korrekt silbädd.

Mackmyras Lars Lindberger visar den omalda malten till vänster och en av fraktionerna till höger.

När detta steg är klart faller den malda malten ned till nästa våning: mäskningen (1 i systemskissen).

Mäskning

Våning 3E. Mäskningen förses med processvatten från höger, som får passera genom två värmeväxlare för att ta åt sig maximalt med spillvärme, innan det hamnar i termoskärlen (Bryggtank 1 och 2 i skärmbilden). Därifrån sprutas det in i mashing machine eller ned i mäsktunnan och nytt processvatten måste tillföras.

Notera att fabriken inte var i drift när skärmbilderna togs. Därav de låga temperaturerna över allt.

Under mäskningen sker försockringen, dvs stärkelsen i malten omvandlas till socker och kallas därefter för vört. Det är maltsockret som jästsvamparna ska festa på i nästa steg. Att tillföra vanligt socker vore en styggelse.

Mäsktunna, mäskkar, mäskkärl, kärt barn har många namn. Blank och fin är den iallafall, mäsktunnan på våning 3E.

Joans Berg visar sin mashing machine (10SM046 i skärmbilden), en skruvtransportör där malten blandas med 65-gradigt vatten (2 i systemskissen), vilket startar mäskningen. Efter blandningen faller malten ned i mäskkärlet (Mäsktunna i skärmbilden). Kärlet utgör en sk semi-lawther process med både mäskning och silning.

Mäskkärlet är en rund tunna med silplåt i botten och armar som går runt och blandar mäsken. Till slut har det dock bildats en filterbädd i botten där de grövsta kornen har hamnat längst ned och de finare längre upp.

Vörten tappas ut i botten och kommer då alltså att silas genom filterbädden. Men till slut är all vört uttappad och då duschar man filterbädden med 95-gradigt vatten (3 i systemskissen) för att lösa ut det sista sockret och fortsätter att tappa en stund till.

Vörtens temperatur varierar sålunda från cirka 60 grader i början av tappningen till 95 grader i slutet och den får rinna genom en värmeväxlare (20VX018, vörtkylare i skärmbilden) som tar ned temperaturen till 30 grader eftersom den annars skulle döda jästsvamparna i nästa steg. Det processvatten som ska användas till mäskningen härnäst får förvärmas genom att passera genom denna värmeväxlare och sedan mellanlagras i isolerade tankar (Bryggtank 1 och 2 i skärmbilden). Men av det kan vattnet på sin höjd bli 50-60 grader, så mera värme tillförs via en värmeväxlare från fjärrvärmesystemet.

Vörten rinner vidare ned till jäsrummet på våning 3 (som är under våning 3E).

Vatten används överallt i processen. Här är ”växeln” som skickar ut rullstensåsvatten till fabrikens alla delar.

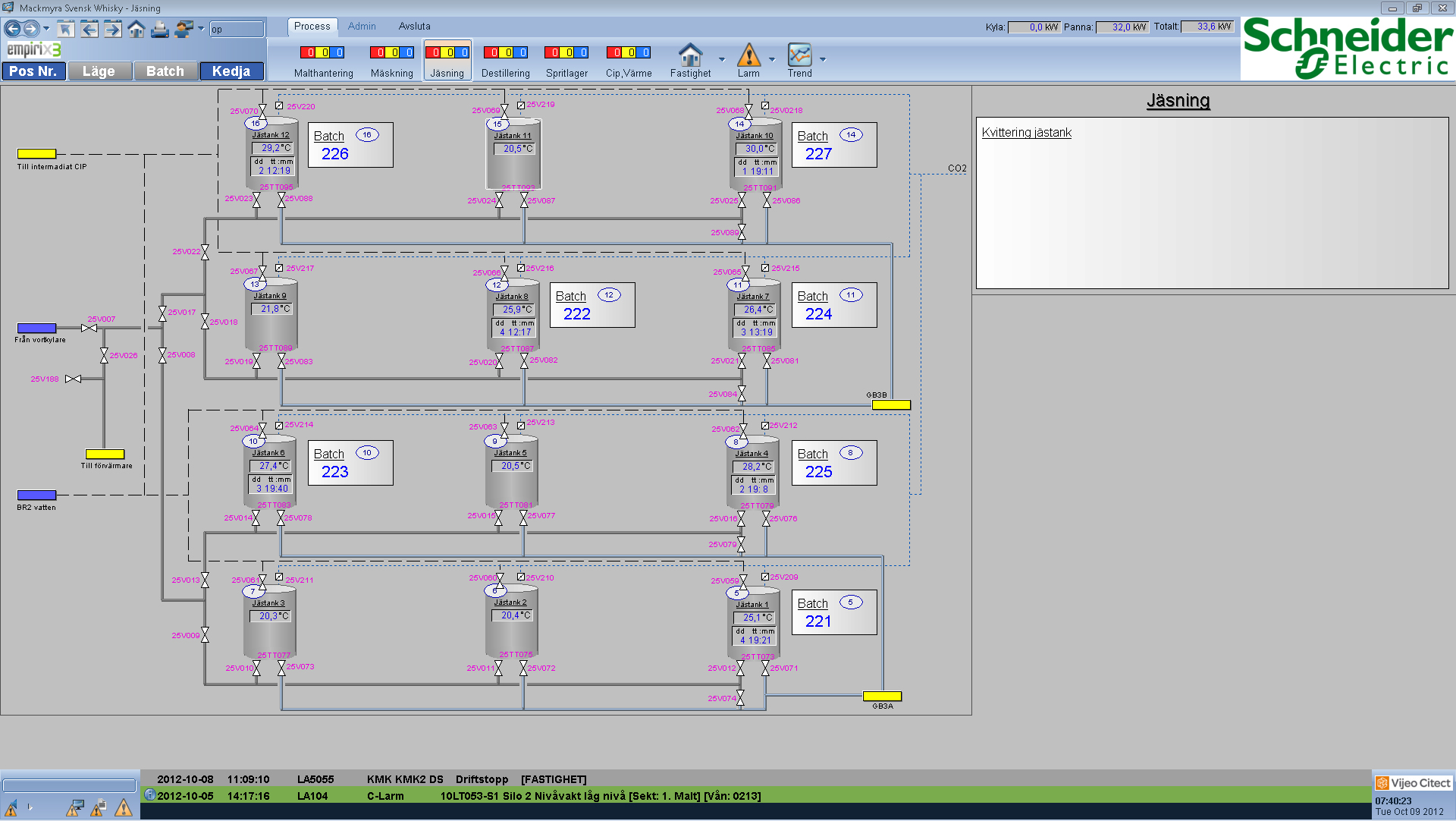

Jäsning

Våning 3. Komplexiteten är inte särskilt hög i jäsrummets skärmbild. Vörten kommer in från vänster, kan ledas till någon av de 12 jästankarna, tappas ut i botten och rinna ut åt höger. Ju längre vörten ligger i jästankarna, desto mera hinner den kallna (se temperaturvärdet kontra tiden dd tt:mm). Skärmbilden visar flera olika satser som hållit på att jäsa olika länge. 12 tankar behövs när fabriken kör treskift.

Varje jästank rymmer 8000 liter, vilket är resultatet av en enda mäskning.

Vanlig kronjäst för söta degar används. Den får jäsa i fyra dygn. Innan den jäses och slutligen offrar sitt liv i alkoholförgiftning, lever den lyxtillvaro i ett elegant upplyst kylskåp.

Så här ser en jästank ut inuti just innan vörten hälls i. Det lite gulaktiga i botten är jästen som blandats med vatten. När jäsningen kommer igång ser det ut som om hela tanken kokar. Stången som hänger ned är ett sprutmunstycke som används när tanken tvättas.

När vörten är färdigjäst passerar den genom ännu en värmeväxlare (30VX021 i nästa skärmbild) för att förvärmas före destillationen i svagspritpannan.

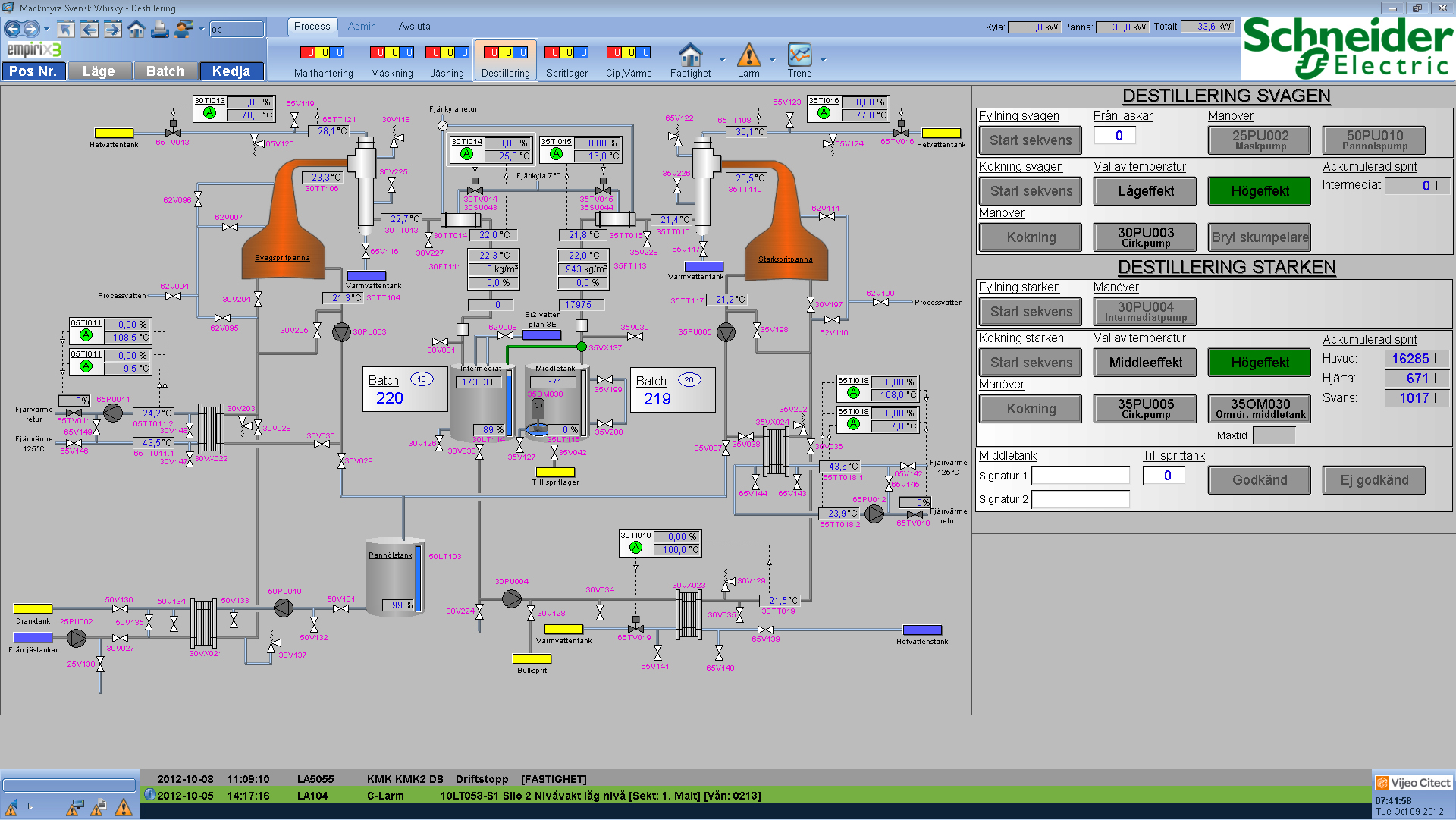

Destillering

Våning 2. Spritpannorna är av traditionell, päronformad typ, tillverkade av det skotska företaget Forsyths Coppersmiths. De tillverkar i stort sett alla pannor till alla moderna destillerier. Uppvärmningen av pannorna har skiljt sig genom århundradena. Från början stod pannorna i en glödande kolbädd, men elektrisk uppvärmning och uppvärmning med ånga är vanlig idag. Mackmyra använder sig dock av närvärme från biobränsle som produceras precis utanför destilleriet.

Om komplexiteten i jäsningen inte var särskilt hög är det desto komplexare här. Principen är att förvärmd vört rinner ned i svagspritpannan varefter innehållet i pannan får cirkulera genom en värmeväxlare som håller 115 °C och när vätskan kommer tillbaka till pannan får den avdunsta där (1 i systemskissen).

Det handlar inte om att hålla sig kring alkoholens kokpunkt på 79 °C utan man kokar så mycket det går och avbryter kokningen när alkoholhalten i destillatet blivit för låg och precis lagom många av de goda finklarna kommit med.

Svagspritpannan

Det första som avdunstar är dock ”huvudet” som består av giftig metanol med mera och måste fläktas bort genom 30V118. Därefter passerar ”kropp” och ”svans” ned till intermediattanken (2 i systemskissen). När alkoholhalten blivit för låg, dvs det som finns kvar i svagspritpannan är alkoholfritt, får detta rinna ned i pannölstanken, varifrån det tas för att förvärma vörten inför nästa destillationsomgång.

Från intermediattanken pumpas svagspriten (wash) tills starkspritpannan och på vägen förvärms den av vatten från en annan del av processen, i värmeväxlare 30VX023. Sedan börjar samma process igen. Intermediatet vandrar runt i en fjärrvärmeuppvärmd slinga och får avdunsta i starkspritpannan (3 i systemskissen). Det första som avdunstar är återigen ”huvudet” som fläktas bort genom 65V122.

Sedan kommer yrkesskickligheten in, där starkspritarbetaren med hjälp av omkopplaren 35VX102 avgör när kroppen (hjärtat), som ska ned i middletanken, är slut och svansen kan skickas tillbaka till intermediattanken (grön ledare i skärmbilden) (4 i systemskissen). Se vidare nästa avsnitt. Avsikten med att skicka ned svansen i intermediattanken är att höja alkoholhalten i denna, med hjälp av den lågvärdiga alkoholen i svansen, för att utbytet i nästa starkspritdestillering ska bli bättre. För att det ska löna sig för Mackmyra att köra en slutdestillation måste halten i intermediattanken vara cirka 35%.

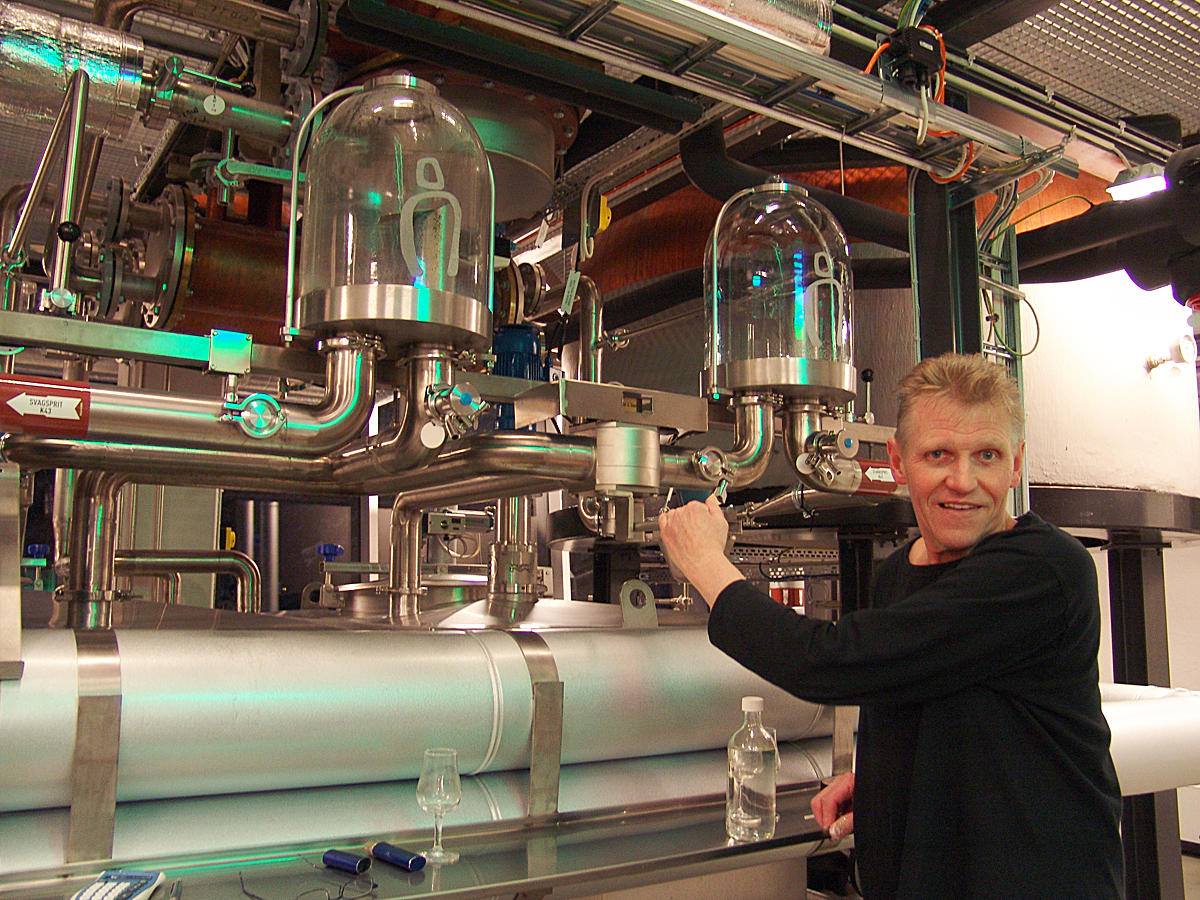

Jonas Berg och undertecknad lutar oss mot kolonnerna i destilleriet.

Pannorna är de stora energiförbrukarna i destilleriet. Att bara släppa ut värmen efter destillationen vore ett oerhört slöseri. Så all värme som blir över i kylvattnet efter kolonnerna används för att värma andra delar av processen och dessutom för uppvärmning av fastigheten. Värmen från värmeverket, som står utanför fabriken och eldar pellets, vandrar tvärs igenom hela processen, återanvänds och återanvänds om igen och slutar som lokalvärme. Det som är kvar i pannorna när man kokat ur alkoholen kallas som sagt för pannöl och det används för biogastillverkning.

Provning av vit hund. Den som inte kan hålla sig tills spriten får kallas whisky, alltså tre år, kan dricka råspriten som kommer direkt ur starkspritpannan. Den kallar Mackmyra för Vit hund och säljer på flaska under det namnet. Direkt ur middletanken är den 68 %-ig och det tar en del valsande runt i munnen innan saliven har spätt ut den till drickbar styrka. Mnja, det är inget jag skulle njuta nedsjunken i en chesterfieldfåtölj, i något engelskt bibliotek, med en blodhund vid mina fötter, men den kan vara kul att blanda groggar med.

Efter avslutad starkspritdestillation rinner spriten rakt ned genom golvet från middletanken till starkspritlagret på våning 1 (5 i systemskissen).

Spritlyktan, att stänga hjärtat

Huvud, hjärta och svans, kropp, body, svagsprit, wash, namnen på de olika vätskorna i destilleringen är många.

När spriten kondenserat i kylaren (kolonnen, kondensorn) strömmar den genom sk spritlyktor, betraktningsglas, där man kan se kvaliteten och även ta prover. Detta sker i traditionella destillerier i en sk Spirit Safe, en låst låda av glas där man bara kan betrakta spriten, men inte komma åt den, och detta av skatteskäl. Den tiden är dock förbi rent regulatoriskt, men safen är ändå trevlig att ha kvar av nostalgiska skäl. Idag handlar det om att redovisa rimliga råvarumängder och dito produkt till Skatteverket, vilket loggas i en sk ”maltjournal”.

Det är viktigt att man så exakt som möjligt kan avgöra när kroppen är slut och svansen börjar. Kopplar man om för tidigt så allt för mycket starksprit rinner tillbaka till intermediatet har man kastat bort en massa destillationsjobb. Den starkspriten får man givetvis tillbaka i nästa omgång, men den har kostat onödigt mycket tid och värmeenergi.

Kopplar man å andra sidan om för sent blir slutprodukten inte alkoholstark nog och då blir kunderna missnöjda, eller också får man destillera om igen. Dessutom påverkas smaken på den färdiga spriten om man inte tar ut samma hjärta i varje batch, så i det här momentet gäller det att operatören har stor hantverksskicklighet.

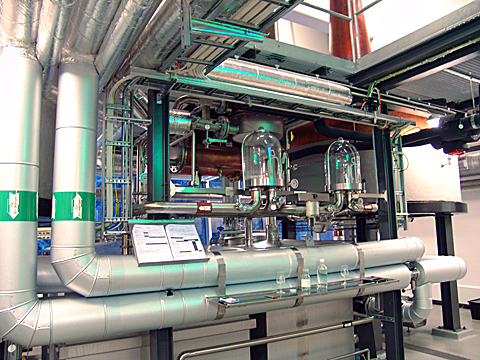

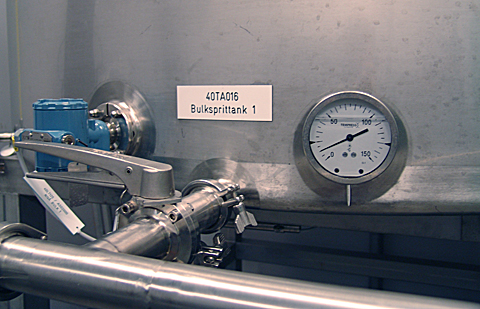

Råspritförråd

Processbilden av spritlagret på våning 1 är inte heller särskilt komplicerad. Det finns två lagringstankar där spriten från middletanken hamnar, och en möjlighet att fylla på med processvatten för att späda råspriten till cask strength. Hela fabriken slutar med ventil 40V047 som sitter på en slang som används för att fylla på olika typer av fat, för vidare transport eller för långtidslagring på tunnor.

Sprittankarna rymmer 5000 liter vardera, vilket är 5-6 batchar. När man fyllt i så mycket, späds spriten till 63%, vilket sker ungefär var tredje dag. Som nämnt tidigare är det UV-belyst rullstensåsvatten som går rakt in i tankarna. Avsikten är att man vid full drift ska fylla ekfaten om 30, 100 och 200 liter direkt i spritlagret, även om det av logistikskäl inte sker just nu. 30-litersfaten köps av privatpersoner som vill lagra sig egen personliga whisky, medan 100- och 200-litersfaten används till Mackmyras egen produktion av buteljerad whisky.

En översiktsbild av spritlagret. Notera den blå slangen.

Väl fyllda går faten till lagerutrymmet strax intill fabriken.

Lager

När vi kommer in i det underjordiska lagret slår änglarnas andel emot oss. En himmelsk doft. Spriten håller sig inte alls kvar i kaggarna utan läcker ut genom träet. Om det är explosionsfara någonstans, så är det här, för luften är så bemängd med härliga dofter att man kan bli berusad av att bara stå still och sniffa.

The Angels’ Share är ett gammalt uttryck för den del av spriten som dunstar ut genom träet under lagringstiden. Fyller man fatet med 30 liter år noll så är det bara 28 liter kvar efter ett år, 25 liter efter 3 år och 23 liter efter 5 år, men å andra sidan är det som blir kvar betydligt mycket godare än det var från början.

Lars lämnade oss för en stund för att kontrollera något i en annan del av lagret och vi påminde honom om att komma tillbaka igen, för som jag sa:

– Vi har ju bara whisky för en 3-4 år här, så du får inte glömma bort att hämta oss.

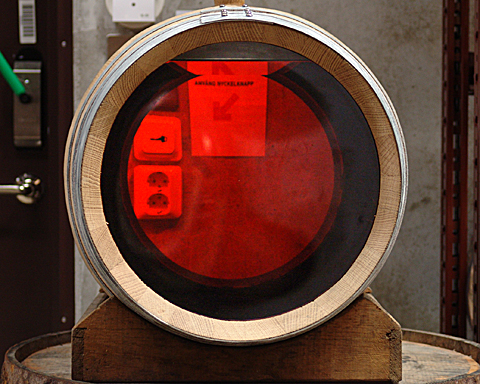

Här har en tunna försetts med gavlar i glas för att man ska kunna betrakta lagringsprocessen direkt. Glaset är inte orangefärgat utan det är whiskyn som har den färgen. Allra överst, över ytan, ser man att glaset är ofärgat.

Efter lagringen fylls whiskyn, som den nu får kallas, på flaskor i en buteljeringsanläggning i Rumme i Borlänge. Ur denna kommer det cirka en miljon flaskor per år, flaskor om 0,7 liter 40 %-ig whisky.

Provning

Whiskyn är missförstådd, påstod jag i början. Det handlar inte om att uppnå maximal alkoholhalt som många tycks tro, det handlar om att maximera smaken, rökigheten, sherry, ek, vanilj, fruktighet och allt vad det kan vara.

Spritråvaran finns i tre varianter: elegant (orökig), rök och extrarök, men beroende på lagringen har Mackmyra lyckats trolla fram en väldig mängd olika varianter av slutprodukten. Det finns både single och dual cask och den senare utvinns när whiskyn fått ligga en tid på ett ekfat och sedan hällts över i ett fat som tidigare hyst något annat, exempelvis sherry. Då kommer den givetvis att ta åt sig av sherrysmaken, vilket ger en extra piff åt anrättningen.

Mackmyra använder sig till största delen av begagnade amerikanska ekfat (något som majoriteten av europeiska destillerier gör), men man använder även ekfat av svensk ek som ger en kryddigare whisky än de traditionella faten. Dessutom tillverkar Mackmyra sedan 2012 en honungs- och whiskylikör av sin whisky, där man använder lokalproducerad honung.

Vi ska inte göra för mycket reklam för alkoholintag här, men vem som helst som har åldern inne kan prova själv genom att beställa en provning hos Mackmyra, med tillhörande fabriksvisning. Jag föreslår att du ägnar extra mycket uppmärksamhet åt själva fabriken och dess unika teknik.

Läs mer

Mackmyra: https://www.mackmyra.se/sv-SE/

Schneider Electric: https://www.se.com/se/sv/product-category/3900-styrsystem-plcsystem-och-pacsystem

Gotlands Whiskydestilleri: https://www.gotlandwhisky.se/

Forsyths Coppersmiths and Fabricators: https://www.forsyths.com/distillation/pot-stills

Tunnbinderiet Thorslundkagge: https://www.kagge.com/

En tur hos Bowmore: https://www.bowmore.com/en/whisky

Laphroaig visar runt: https://www.laphroaig.com/distillery

Wikipedia om Whisky Galore: https://en.wikipedia.org/wiki/Whisky_Galore!_(1949_film)

Huvuddata om fabriken

Höjd: 37 meter, 7 våningar

Rör: 4000 meter

Arbetare: 2 per skift

Inflöde korn: 1000 ton/år

Genomloppstid: 7 dagar

Årsproduktion: 700 m³, 1 miljon flaskor

Energibehov: 2,2 GWh/år