Hallondoftande geléhjärtan med socker på tycks ha etablerat sig som den godsak man bara måste ge till sin älskade på Alla hjärtans dag. En perfekt blandning av segt, vaniljigt och krispigt. Men hur får de sockret att sitta kvar? Vi kollar produktionen av gelésaker på Konfektyrfabriken Aroma i Skarpnäck.

Aroma startades 1921 och ägnade sig först åt kola, men sedan 1928 har geléhallon varit företagets bästa produkt. Geléhallon säljer som smör i solsken. ”Fett 0 gram, varav mättat fett 0 gram” – bara det!

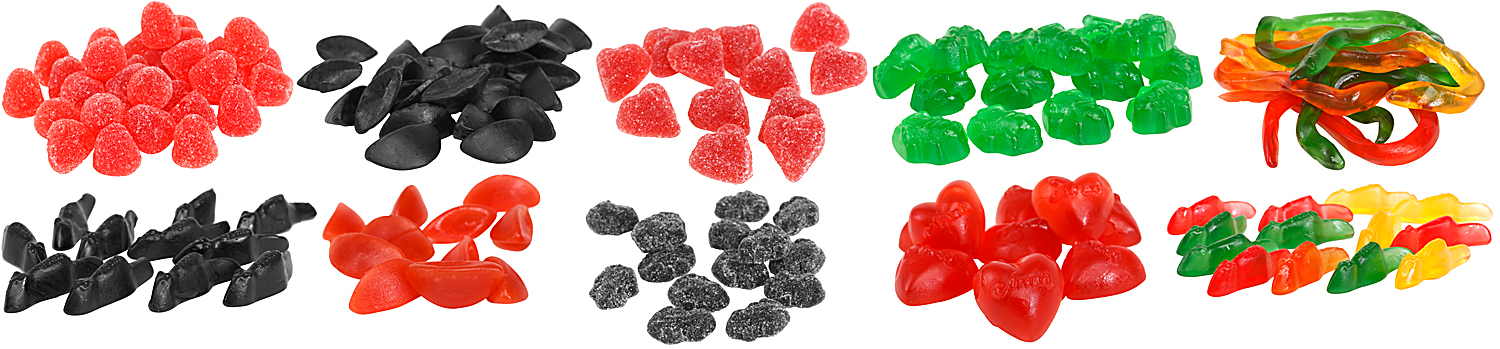

I historiken från 30-talet står det: ”Gottfrid Ekelund [VD] blir nu medveten om att framtidens njutningsmedel är gelé, ett tilltalande material som enkelt går att stöpa i en mängd olika fantasifulla former och färger.” Smågodis började bli populärt i Sverige i slutet av 1930-talet och sen dess har inte mycket hänt. Aromas lagerhyllor svämmar fortfarande över av geléhjärtan, hallonbåtar, geléhallon och sega råttor.

Vi ska titta på hur denna svenska succéprodukt blir till. Följ med till konfektyrfabriken i Skarpnäck strax söder om Stockholm. Låt oss bara börja med att säkerställa vissa grundläggande fakta: Geléhallon ska vara söta! Det finns många varianter i handeln, men bara Aromas smakar riktigt.

Då har vi grundläggande fakta klara. Bara för att läska gommen lite ska vi titta på några goda bilder.

Nog med detta. Till produktionen!

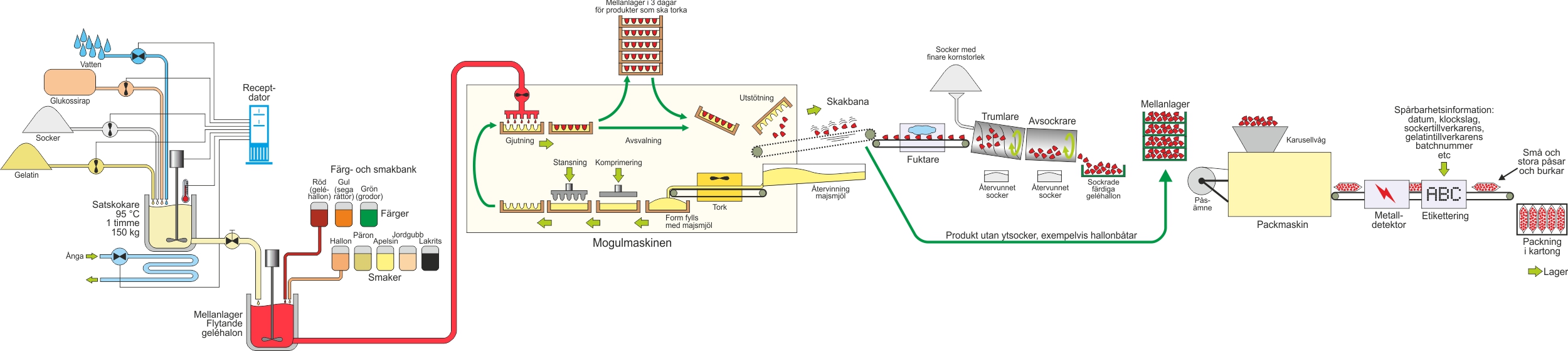

Systemskiss

Produktionen är ganska rättfram. Det hela börjar givetvis med att man samlar ihop tillräckligt mycket råvaror på lagret. Aromas produkter framställs i huvudsak av tre råvaror, gelatin, socker och glykos, samt vatten, som får koka till en smet. Dessutom tillsätter man smakämnen och färg. Häll i formar och låt stelna. Det låter enkelt, men om man ska göra 21 ton godis om dagen är det inte lika lätt.

Aroma lägger stor vikt vid kvalitet och manuell framställning. Få av maskinerna är datorstyrda och väldigt lite data hamnar i något centralt processtyrsystem. Maskinerna övervakas till 90 % av människor. Två ställen i produktionen kräver emellertid datorkraft. Det första är receptet, alltså hur geléhallonen blandas ihop av råvaror. Där har man en sk receptdator som styr tillflöden, pumpar och temperatur. Det andra stället är vid produktens märkning. På grund av spårbarhetskraven i livsmedelsindustrin måste varje förpackning och kartong märkas med ett spårbarhetsbegrepp, ett batchnummer. Aroma gör också stickprovskontroller för att se till att det faktiskt går att spåra råvarorna bakåt, från spårbarhetsbegreppet.

Lägg upp denna systemskiss på bildskärmen och ha den tillgänglig när du går igenom artikeln.

Råvarorna

Gelatinlagret är enormt och bilden visar bara en liten del av det. Gelatinet levereras i säckar. Det är lite skillnad mot när husmor ska koka sylt eller göra gelétårta och köper gelatin i små påsar som ryms i ena handen.

Gelatin är ett granulat som utvinns ur kollagen, som utgör en tredjedel av allt protein hos däggdjur. Råvaran kommer från animaliska produkter av djur, som ben och hud. Kemiskt består gelatin typiskt av 90 % protein, cirka 10 % vatten och spår av salter. Det vanligaste förekommande gelatinet, som oftast används inom livsmedelsindustrin, är tillverkat av svinsvål, men även gelatin av nöt är vanligt förekommande. Kollagenet utvinns från råvarorna genom hydrolys, det vill säga de extraheras i varmt vatten. Det proteinhaltiga vattnet går därefter igenom olika steg som rening, avsaltning, förtjockning, sterilisering, och torkning.

Gelatin har använts till matlagning i århundraden och förekommer som stabilisator i nästan alla matkulturer, som gelétårtor, brylépuddingar, kapslar för läkemedel, i kinesiska dumplings mm. Gelé har åtminstone använts i mat sedan Henrik den åttondes tid i början av 1500-talet, men den går att spåra tillbaka till 1400-talet. Gelatin var det ämne som höll fast silverhalidkornen på fotografisk film, medan sådan fortfarande användes till fotografering. Gelatin har också använts som medel för glättning av papper sedan början av 1300-talet.

Sockret levereras i storsäckar och Aroma använder två olika sorter, dels bagerisocker där kristallstorleken inte är så viktig eftersom sockret ändå smälts vid kokningen, och dels dekorsocker som är av en bestämd, finare kornstorlek för ytbeläggning på geléhallon och geléhjärtan. Socker sorterat i olika storlekar kallas för fraktionssocker och kan fås i grov eller fin kristallspridning.

Glukossirap (även kallad glykos eller majssirap) är en trögflytande sockerlösning som framställs ur majsstärkelse, ris, vete, potatis eller någon annan stärkelserik råvara. Glukossirap består av olika sackarider (sockerarter), främst glukos och maltos. Glukossirap används i livsmedel bland annat för att öka förmågan att binda vatten och förhindra bildandet av kristaller av sackaros (socker). Eftersom den är flytande förvaras den i en tank på hela 60 ton.

Det är här, i kokarna som de 21 tonnen börjar sin resa. I detta första steg blandas socker, gelatin, glykos och vatten och blandningsförhållandet, alltså det som utgör receptet, styrs av en receptdator.

Godiset framställs i form av batchkokning i behållare som rymmer 150 kilo. Företaget tillverkar 140 satser per dag vilket blir sagda 21 ton.

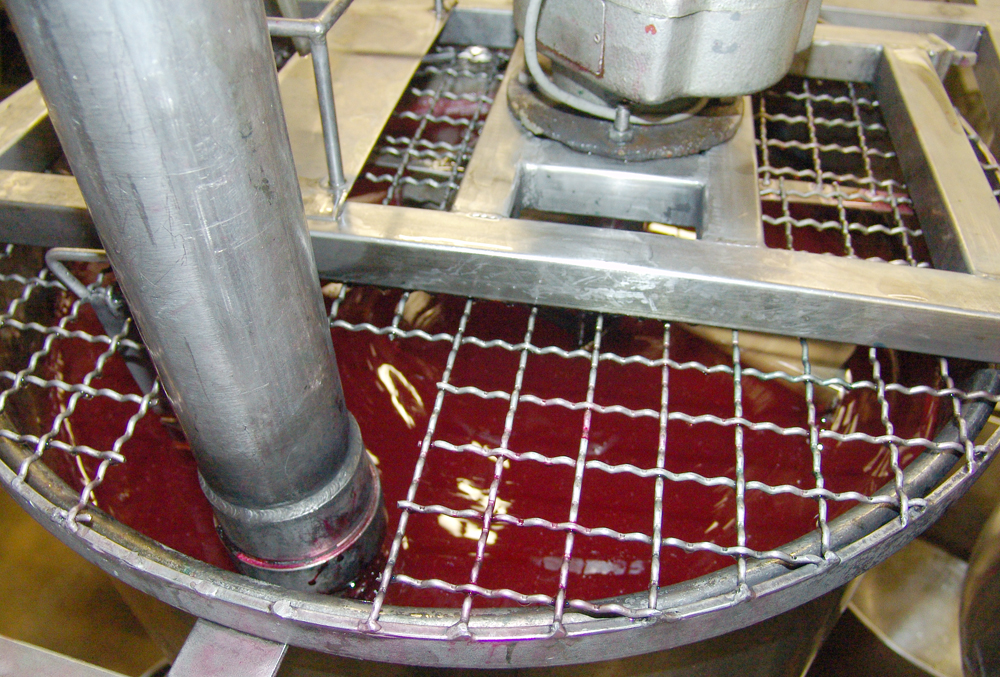

En titt ned i en kokare efter att den tillfälligt tömts på sina godsaker. De två vingarna på stången är den propeller som rör om vätskan. När gelatinet och sockret har kokats, hamnar det i en tank i ett mellanlager för att vila. Det betyder att det tappas ur kokarna, som befinner sig på gångbryggan uppe under taket och rätt ned i en mellanlagringstank, på golvet.

Här mellanlagras smeten och smak- och färgämnen tillsätts. Rören med smak- och färgämnen kommer in från höger, som börjar i smakbanken i rummet intill.

Även om man bara gör geléhallon i geléhallonbunkarna så spolas systemet (bunkar och rörledningar) ur varje dag med hetvatten. Givetvis försöker man köra så långa serier med samma smak som möjligt för att få så få byten som möjligt, men efter ett tag måste man ändå spola ur systemet för att kunna byta smak.

Efter mellanlagringen går smeten vidare till gjutning.

Smakbanken

Smakmästaren, vars arm sticker in till vänster, härskar över smakbanken. Här lagras de färger och smakkoncentrat som används i de olika produkterna.

Vi har klättrat upp på smakbanken för att få se prover på färgerna. Färgämnena är naturliga, men kraftigt koncentrerade och därför betydligt mörkare än man föreställer sig. Grön färg kommer från gurka, röd är karmin (skal från koschenillsköldlus), medan lakritsen är svart från början. Även smakämnena är så naturliga som möjligt och ser ut som vätskor. Aroma använder sig av koncentrat som smakar hallon, päron, jordgubb, lakrits och apelsin. Aroma extraherar inte smakerna själv utan köper färdiga smakämnen. Hallonsmaken har extraherats ur äkta hallon och köps från ett franskt företag.

Färgen från koschenillsköldlusen hade stor betydelse redan på 1500-talet. Carl von Linné började uppfödningen i Sverige i mitten av 1700-talet. Odling av koschenillsköldlöss var vanligare innan syntetiska färgämnen introducerades, men har på grund av ökad skepsis mot syntetiskt framställda produkter nu fått en renässans.

När allt är klart ligger smeten färdig och väntar på nästa steg. Blandaren i bilden ovan innehåller flytande geléhallon, alldeles innan de ska till att sprutas ut i gjutformarna.

Mogulmaskinen

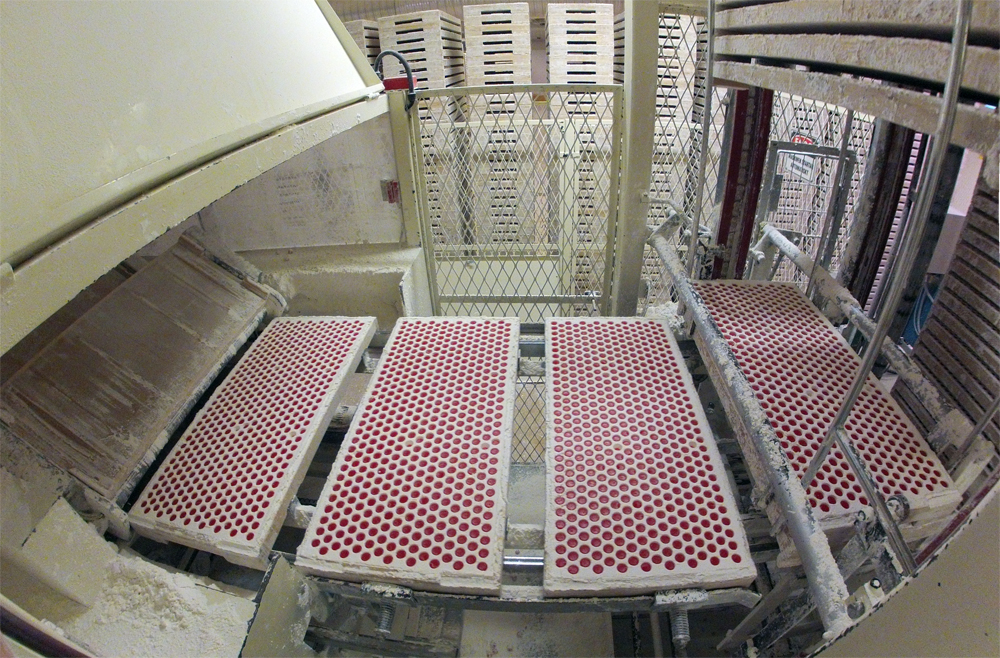

Den färdiga smeten pumpas direkt ut i ”mogulmaskinen” alltså den maskin som gjuter produkterna. Maskinen är av det australiensiska märket Need, men har fått smeknamnet ”mogulmaskinen”. Maskinen gjuter två typer av produkter, mjuk och hård gelé. Dels skiljer receptet mellan hårda och mjuka produkter och dels är det en fråga om torktid.

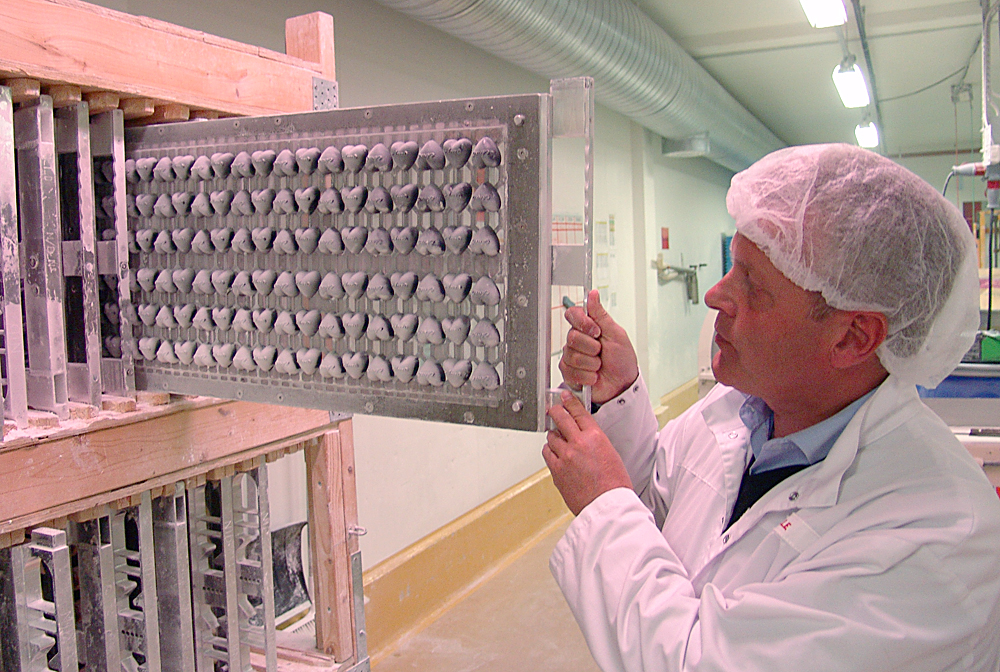

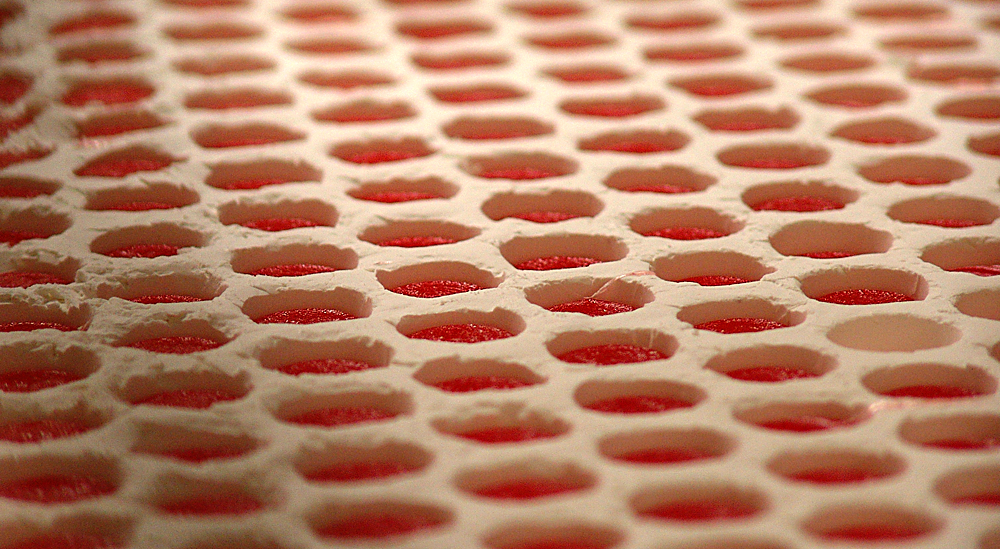

Gjutformarna består av grunda träramar vilka fylls med majsmjöl i mogulmaskinen, som sedan skakar ihop mjölet, komprimerar det och trycker ut formerna i mjölet med hjälp av en stans, en så kallad stämpelbräda. Det fina med majsmjöl är att det inte fastnar på gelén.

Stämpelbrädorna är gjorda i aluminium för det är slitstarkt, men historiskt har man använt gipsformar. Aroma har ett helt bibliotek med stämpelbrädor för olika produkter.

Här kommer de färdiggjutna geléhallonen fram ur maskinens inre. Det är av yttersta vikt att majsmjölet håller rätt fuktighet, så att produktens yta blir slät och snygg. Helt spegelblanka blir exempelvis hallonbåtar dock inte, vilket beror på mjölets kornighet.

Vi fortsätter med mogulmaskinen. Här är det steget med utstötning, när geléhallonen stöts ut ur formarna. Maskinen tar formarna från lagerstaplarna till höger, vänder upp och ned på dem och stöter ut hallonen på ett trasportband, medan majsmjölet faller tvärs igenom och ned i en behållare för återvinning. Mellanlagret för hallonbåtar syns i bakgrunden.

Efter gjutningen återvinns majsmjölet om och om. Det är inget fel på mjölet, utan det mellanlagras och återanvänds efter att det torkats till rätt fuktighetsgrad. Lite mjöl går givetvis förlorat hela tiden och måste ersättas.

Det är vatten som gör gelén mjuk, så vill man ha mjukt godis som geléhallon håller man kort torktid och låter i stort sett bara bären kallna. Vill man ha lite hårdare godis, som hallonbåtar, får de torka längre. Sålunda kan geléhallon packas ganska omedelbart, medan hårda produkter, som hallon- och lakritsbåtar får står och torka i tre dagar.

Efterbehandlingen

När bären är gjutna följer efterbehandlingen. Det finns två sorters produkter, sådana som ska ha socker på ytan och de utan. De som ska ha socker på ytan kommer upp ur skakbanan (den grå transportören) och förs åt höger till en fuktare. Bären är ju torra på ytan och för att sockret ska kleta fast måste de vara fuktiga och lite klibbiga. De får studsa omkring i het ånga några sekunder i fuktaren och förs sedan vidare in i en sockertrumlare. Där dansar de omkring i luften i ett regn av strösocker. Sockret klibbar då fast vid bären. Beklagligtvis fastnar det lite för mycket socker i denna process, varför bären går vidare till en annan trumlare där de avsockras lagom mycket. Bären rullar runt och slipar varandra, varvid överflödigt socker faller ned genom trumlans botten och ned i en behållare för återvinning. Det är sista steget före förpackning.

På skakbanan studsar bären upp och ned på ett genomsläppligt transportband, varvid majsmjölet stöts av och faller ned till återanvändning.

När bären kommer upp ur skakbanan är de helt rena från majsmjöl. Här transporteras de åt vänster, mot fuktaren för att bli lite klibbiga.

En stillbild ger ingen rättvisa åt de godhetskänslor man får när man ser bärens dans inne i sockertrumlaren. Trumlan har en ”gänga” på insidan som långsamt för bären igenom trumlan.

Eftersom det blir lite väl mycket socker i den första trumlan hamnar bären i en andra, lite långsammare trumla där överflödigt socker slipas av, allt för att bären ska få den där perfekta, krispiga ytan.

Efter att bären fått rätt mängd socker utanpå hamnar de i backar och bärs ut till förpackningsavdelningen.

Förpackning

Aroma säljer sina produkter i alla möjliga sorters förpackningar, som små och stora påsar och små och stora burkar. De små påsarna är avsedda för konsument, medan de större påsarna och burkarna är avsedda för butikernas hyllor med lösviktsgodis.

Förpackningsmaskinen har en sk karusellvåg. Inte så att den direkt roterar, men håll med om att den liknar en karusell på ett tivoli. Karusellvågen har en skaktransportör överst som fördelar produkterna i sexton olika fack. När ett fack är någorlunda fyllt öppnas dess botten och godiset faller ned i den verkliga vågskålen och vägs. Under tiden kan facket ovanför fyllas på nytt. Det går inte att väga upp exempelvis exakt 175 gram på en gång utan vågen mäter hur mycket alla vågskålar innehåller och väljer ut de 2, 3, eller 4 stycken som tillsammans utgör sagda 175 gram och öppnar botten på dessa. Ur dessa faller tillsammans alltid 175 gram godis rakt ned i ett rör till förpackningsmaskinen, som just då har svetsat ihop en väntande påse.

I förpackningsmaskinen får varje förpackning en etikett med ett batchnummer. Det är ett krav eftersom varan måste vara spårbar. Ett nytt batchnummer matas in i maskinen varje dag. En lapp med batchnumret läggs också i varje låda. Batchnumnret innefattar bland annat dagens datum och har referenser till råvarutillverkarnas batchnummer. Aroma genomför egna spårbarhetstester med jämna mellanrum för att säkert veta att det går att återfinna de ursprungliga produktreferenserna.

Alla livsmedelstillverkares mardröm är föroreningar i produkterna. Alla förpackningar kontrolleras med metalldetektor så inte personalen tappat ringar, klockor, skruvar, muttrar och liknande i godiset. Glas är en absolut förbannelse, eftersom det inte går att detektera på något enkelt sätt. Av den anledningen är det inte tillåtet har bära på främmande föremål när man går in på fabriken. Personalen får inte heller äta eller dricka i produktionslokalerna.

Vissa påsar, som ”RättåGott” innehåller godisblandningar. Olika typer av godis blandas i dessa roterande kopparkärl i packhallen, innan blandningen töms ut och hamnar i förpackningsmaskinen.

På lagret ligger några tusen ton godis och väntar på att få exporteras till hungriga magar över hela världen.

Försäljning

Förr i tiden när Internet inte fanns, fick man ha kringresande försäljare. Säljväskan på Aromas museum är från 1930-talet och flankeras av en autentisk skrivmaskin (gjutjärnshalda), tidstypisk telefon och orderbok.

I alla de nordiska grannländerna (utom Danmark) går det bra att sälja geléhallon och i viss mån även till Kina, eftersom just den här typen av gelé är populär där. Plockgodis har också börjat dyka upp i Baltikum, och geléhallon fungerar bra. Aroma undersöker hela tiden olika marknader genom att titta på vad de stora kedjorna som Tesco och Asda har för sortiment.

Även om geléhallon säljer bra, bedriver Aroma ständigt godisutveckling. Kundernas smak förändras över tiden. Just nu är sur smak populär. Då måste Aroma arbeta tillsammans med sina råvaruleverantörer för att ta fram nya recept. Icke desto mindre finns det inget som bräcker geléhallon, som är en av de största produkterna på marknaden. Geléhallonen utklassar till exempel lakritsbåtar med stor marginal. Sega råttor kommer inte ens i närheten.

Aroma är också OEM-tillverkare åt andra leverantörer på den svenska marknaden. Leta efter texten ”Konfektyrfabriken Aroma” på påsen så du vet att du får rätt sort.

Fattar du hur svårt det var att gå därifrån efter reportaget?

Läs mer

Aroma Konfektyrer: http://www.aroma.se/

Läs Aromas historik: http://www.aroma.se/om-aroma/historik/

Allt om socker: http://www.nordicsugar.se/fileadmin/Nordic_Sugar/Brochures_factsheet_policies_news/Download_center/A_world_of_sugar/a_world_se.pdf

Att printa hallon med 3D-printer: http://www.bbc.com/news/technology-27795205

Historisk gelé: http://www.historicfood.com/Jellies.htm

Produktionsdata Konfektyrfabriken Aroma

Dagsproduktion: 140 batchar om 150 kilo.

Glykostankens rymd: 60 ton

Socker och gelatin levereras i storsäckar

Årsproduktion: 5000 ton